Quanto pode custar uma falha? A resposta a este questionamento certamente dependerá de cada caso. Uma falha na produção de itens de baixo valor agregado em muito difere de uma falha em uma aeronave ou em uma plataforma de petróleo. Com este raciocínio, você deve estar pensando que, em alguns casos, buscar a redução das falhas a quase zero pode fazer sentido. Já em outros, os custos podem superar os ganhos proporcionados pela quase eliminação das falhas. Estes conceitos, que estudamos quando tratamos dos “custos da qualidade”, devem ser revisitados para a presente aula.

Concordamos, então, que a busca pela perfeição, aqui traduzida pela eliminação de falhas, será interessante para algumas empresas de produtos ou serviços. Neste diapasão, surge o “Seis Sigma”, que, por meio de um conjunto de práticas, busca a melhoria dos processos com a eliminação

das falhas ou defeitos, aumentando, por conseguinte, a lucratividade das empresas.

Histórico de Seis Sigma e conceitos

Em 1987, Bob Galvin, diretor da Motorola nos Estados Unidos, anunciou um novo programa de qualidade, o qual denominou de “Seis Sigma”. Segundo ele, o foco era aumentar a satisfação dos seus clientes e reduzir (ou até mesmo eliminar) defeitos nos produtos ou serviços da empresa.

O programa foi desenvolvido para ser aplicado em toda a organização e foi estabelecido como nível de capacidade exigido para se aproximar do padrão “zero defeito”. Este novo padrão deveria ser aplicado em todas as áreas, ou seja, nos produtos, processos e serviços.

Para Bob Galvin, os produtos e processos deveriam ser projetados para ser “Seis Sigma”. Assim, os resultados teriam uma variabilidade reduzida e maior produtividade. Entre 1987 e 1992, a Motorola alcançou resultados expressivos com o novo programa, apresentando uma economia de US$ 2,2 bilhões com a melhoria de processos. Estes resultados fizeram com que muitas empresas, nos Estados Unidos e no mundo, também adotassem o programa “Seis Sigma”.

Assim, poderíamos conceituar o “Seis Sigma” como uma estratégia gerencial disciplinada e altamente quantitativa, caracterizada por uma abordagem sistêmica, cujo objetivo é aumentar drasticamente a lucratividade das empresas por meio da otimização de produtos e processos,

com o consequente incremento da satisfação de clientes e consumidores.

É, ainda, uma maneira sistemática de administrar as atividades da empresa, reduzir os custos e a variabilidade dos processos, por meio de uma metodologia focada na medição estatística e na melhoria da eficiência e eficácia.

Vejamos, agora, como os conceitos de eficiência se aplicam ao “Seis Sigma”. De posse de ambos os conceitos, responda: É possível ser eficaz e não ser 100% eficiente? Certamente, sua resposta foi sim. Afinal, é possível entregar um produto final que atende a 100% dos requisitos impostos pelo cliente. Contudo, se para conseguir atendê-los integralmente, formos obrigados a dispender mais recursos do que o planejado, comprometeremos nossa lucratividade projetada.

Objetivo dos 6 sigmas

Os principais objetivos do programa “Seis Sigma” são a redução da variabilidade dos processos e, consequentemente, o número de erros cometidos, seja na fabricação de uma peça ou no prazo de entrega de uma mercadoria (quando se trata de um serviço). Por consequência, há um natural aumento da lucratividade, além do incremento do índice de satisfação dos clientes. Imagine você que sua empresa de entregas nunca entregasse fora do prazo. Neste caso, não haveria “erro” e você estaria sempre satisfeito com a prestação de serviço e pronto para contratá-la novamente (o que aumentará a lucratividade da empresa).

O “Seis Sigma” busca as duas coisas: atender aos requisitos do cliente (eficácia) e a redução de custos na realização do produto ou serviço (eficiência). Outro aspecto muito importante do programa “Seis Sigma” é a conexão da qualidade com indicadores financeiros. Muitos executivos de

grandes empresas foram convencidos a implementar o programa, pois puderam verificar ganhos de lucratividade drásticos em outras empresas. Dificilmente, ganhos tão “convincentes” são vistos em modelos de ISO 9001, TQM, PNQ etc. No “Seis Sigma”, a quantificação dos ganhos é o principal indicador e argumento para implantação.

Mais à frente nós estudaremos o que são e exemplos de projetos Seis Sigma, mas neste momento já podemos adiantar que a escolha dos projetos prioritários, normalmente, é feita com base nos indicadores financeiros. Em outras palavras, os projetos com melhor retorno financeiro terão prioridade para a alocação de recursos.

O nome do programa por si só mostra a forte relação com as ferramentas estatísticas, pois sigma é a letra grega (no nosso caso aqui, usamos a letra minúscula σ) que representa o desvio-padrão, que por sua vez é uma medida de variabilidade de processo, a qual estudamos na aula relativa ao controle estatístico de processos (CEP).

Por exemplo, no caso de um produto, algumas características são importantes ou até mesmo críticas para a qualidade – exemplos destas características seria o diâmetro de uma peça, a viscosidade de um óleo, etc. Por isso, coletamos dados e medimos os defeitos gerados no processo, que surgem quando a característica monitorada não atende às especificações. Esta metodologia de contagem de defeitos é conhecida por DPMO (defeitos por milhão de oportunidades).

Por quê 6 Sigmas é importante

Assim, se em uma produção de parafusos uma quantidade de 12.000 parafusos (em um milhão produzido) foram rejeitados por não estarem de acordo com a especificação, dizemos que este processo obteve 12.000 DPMO. Assim quanto menor o DPMO, melhor o processo ou produto.

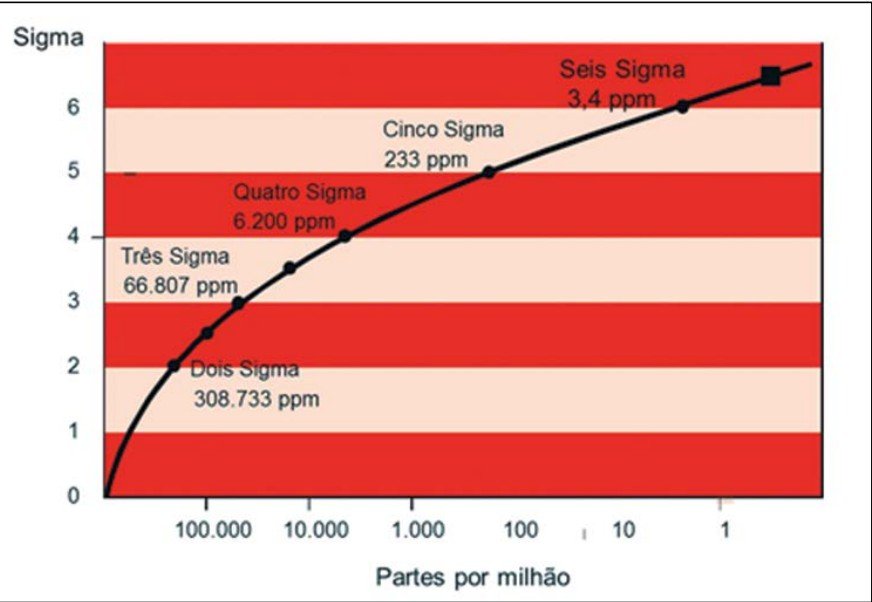

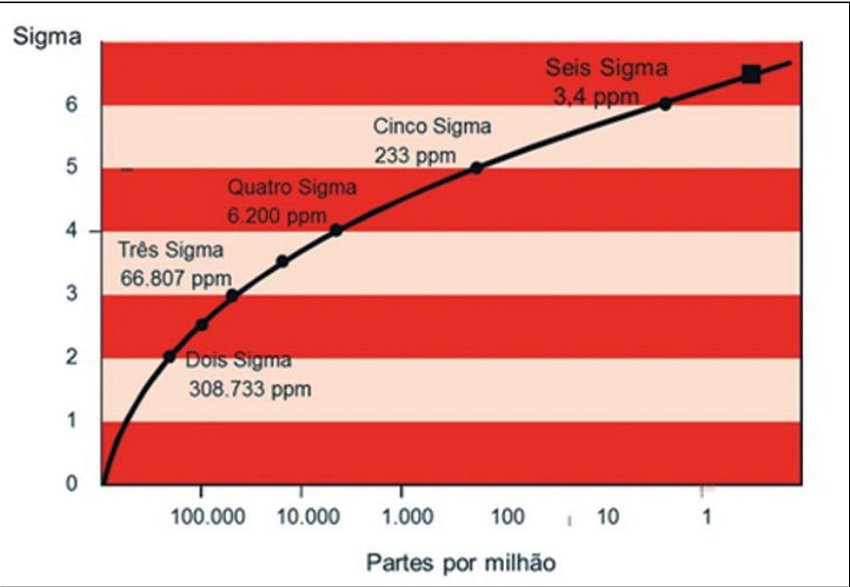

O objetivo do “Seis Sigma” é chegar muito próximo a zero defeito – 3,4 defeitos para cada milhão de operações realizadas ou DPMO. Assim, a metodologia é usada para medir o nível de qualidade associado a um processo, transformando a quantidade de defeitos por milhão em um número na escala sigma. Também pode ser utilizada como uma medida de conformidade, pois, quanto menor o DPMO, mais conforme está o processo ou produto.

Como veremos mais adiante, há uma escala de desvios-padrão (σ), chamada de escala sigma, que representa o grau de assertividade que se quer buscar em, por exemplo, um processo produtivo ou na prestação de um serviço. Quanto maior o número de desvios (σ), maior a “perfeição” buscada no processo.

O quadro acima ilustra a escala sigma com o respectivo número de DPMO. Observe que um processo “Dois Sigma” é um processo que apresenta cerca de 310.000 defeitos por milhão de oportunidades. Já em um processo “Quatro Sigma”, o número é reduzido para 67.000 DPMO

e, à medida que o número de sigmas aumenta, o número de defeitos é reduzido até que se alcance a quase perfeição de “Seis Sigma”, quando um processo apresenta apenas 3,4 DPMO.

Agora você pode estar se perguntando por que discutir por tão pouca diferença, já que um processo “Quatro Sigma” tem cerca de 99,38% de conformidade e um processo “Seis Sigma” apresenta 99,999966% de conformidade. Compare a tabela abaixo e diga por qual empresa você

gostaria de ser atendido:

| 4 sigma (99,38% conforme) | 6 sigma (99,99966% conforme) |

|---|---|

| 7 horas de falta de energia elétrica por mês | 1 hora de falta de energia elétrica a cada 34 anos |

| 3.000 cartas extraviadas para cada 300.000 cartas postadas | 1 carta extraviada para cada 300.000 cartas postadas |

| 15 minutos de fornecimento de água não potável por dia | 1 minuto de fornecimento de água não potável a cada 7 meses |

| Canal de TV 1,68 horas fora do ar por semana | Canal de TV 1,8 segundos fora do ar por semana |

| 1 aterrisagem de emergência no aeroporto de Guarulhos por dia | 1 aterrisagem de emergência em todos os aeroportos do Brasil a cada 5 anos |

Aplicando o 6 sigma

É comum na indústria termos padrões máximos e mínimos para certos produtos. Por exemplo, na fabricação de um parafuso, pode ser estabelecido que ele possa ter no máximo 2,1 cm de altura e no mínimo 1,9 cm de altura. Os limites já estão pré estabelecidos pelas normais da indústria.

No exemplo acima, caso queira manter a filosofia do 6 sigma, seu maquinário deverá ter média de 2 cm e poderá ter no máximo desvio padrão de 0,1 cm / 6 = 0,01666... cm. Assim, a média + 6 desvios padrões, daria 2,1 cm e a média menos 6 desvios padrões daria 1,9 cm; mantendo-se conforme.

Caso a fábrica de parafuse operasse com 0,1/3 = 0,032 de desvio padrão, ela estaria operando com 3 sigma, por sua vez (de acordo com a tabela de nível sigma que estudamos), há um nível de acerto de 93,3% e, em contrapartida, 6,7% de erro ou

66.807 DPMO.

Após o a aplicação do programa “Seis Sigma”, somente com +/-6σ é que nos aproximamos dos limites inferior e superior.

Assim, podemos dizer que a empresa está com um nível 6σ, em que, por sua vez (de acordo com a tabela de nível sigma que estudamos), há um nível de acerto de 99,9996% e cerca 3,4 DPMO.

O processo de aplicação do 6 sigma geralmente leva o nome de DMAIC (sigla para os termos Define/Definir, Measure/Medir, Analyse/Analisar, Improve/Melhorar e Control/Controlar).

Fase 1 – Definir

O “D” (Definir) no processo DMAIC foca na seleção de projetos de alto impacto e na compreensão de quais métricas irão refletir o sucesso do projeto. Nesta etapa do DMAIC são definidos os problemas (ou oportunidades de melhoria como alguns preferem denominar) vinculados aos processos. Aqui são definidas as metas e o escopo do projeto com clareza.

É muito importante levantar os problemas de forma quantitativa. A utilização de indicadores (por exemplo, conformidade, produtividade, custo, satisfação dos clientes, etc.) será utilizada em todo processo do DMAIC. Sendo assim, na primeira fase, é preciso definir quais são os problemas do processo a ser estudados, entender seu propósito e o que é esperado dele, informando também qual melhoria do indicador é esperada.

As metas quantitativas devem estar relacionadas com a solução do problema e, geralmente, recebem uma atribuição em porcentagem (Ex.: 3% no aumento da produção) e um tempo determinado (Ex.: Três meses).

Fase 2 – Medir

Na medição, conhecemos e observamos como andam as coisas no atual momento. Nesta etapa, você precisa levantar as causas potenciais do problema e analisar a base de dados. Isso será feito seguindo dois caminhos: um caminho mais quantitativo e outro mais qualitativo. No caminho quantitativo, vamos pegar a base de dados, selecionar um indicador e estudar seu comportamento através de algumas ferramentas estatísticas que serão citadas mais à frente.

Já no caminho qualitativo, iremos estudar mais a fundo o processo, buscar descobrir onde o problema definido na etapa anterior ocorre. É importante mapear as informações que são importantes e que vão nos auxiliar a identificar as causas potenciais do projeto.

Fase 3 – Analisar

Na fase de medição, foram levantadas as principais entradas do processo e as causas e os efeitos. Nesta fase, são realizados cruzamentos estatísticos para determinar se há relações de causa e efeito.

Ela está dividida em cinco etapas de análise:

• análise de causa-raiz;

• análise de processo;

• análise de dados;

• análise de recurso;

• análise de comunicação;

• conclusão.

Fase 4 – Melhoria

Nesta fase do DMAIC, serão aplicadas as melhorias nas causas dos problemas. Para isso, é importante trabalhar próximo das pessoas que estão no desenvolvimento do produto e dos processos.

Na fase de melhoria do DMAIC, o documento mais importante a ser elaborado pela equipe é o plano de ação. Nele, devem constar, no mínimo:

a) ação a ser tomada (com base nas fontes de variação identificadas

durante a fase de análise);

b) responsável por cada ação;

c) data prevista de implementação;

d) data de emissão do documento e data de revisão;

e) se possível, um indicador de acompanhamento da ação.

Uma boa recomendação é o uso da ferramenta conhecida como 5W2H.

Fase 5 – Controlar

Na fase final do DMAIC, as melhorias no processo serão avaliadas e deverá ser verificado se as melhorias estão ocorrendo como previsto e se os resultados são contínuos. Esta fase tem vários objetivos, sendo assim, a equipe do projeto deverá:

- Documentar as mudanças

- Monitoramento contínuo

Estudos de caso com 6 sigma

Aplicando 6 sigma em uma academia

Aplicando 6 sigma em um hospital para melhora na alimentação dos pacientes

— Comentários 0

, Reações 1

Seja o primeiro a comentar